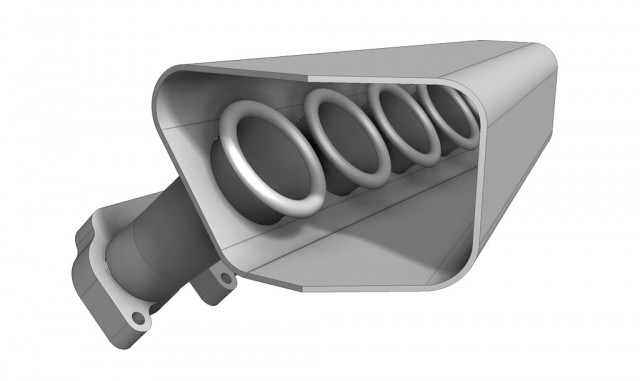

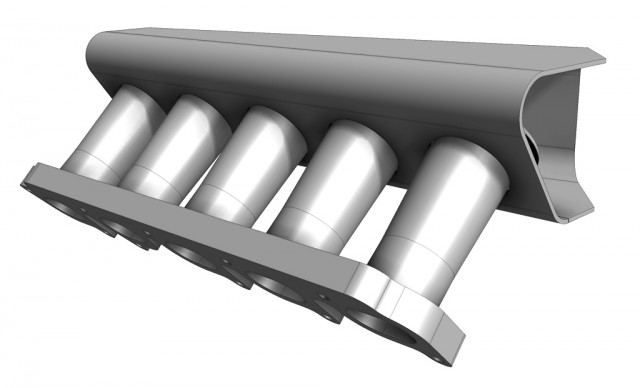

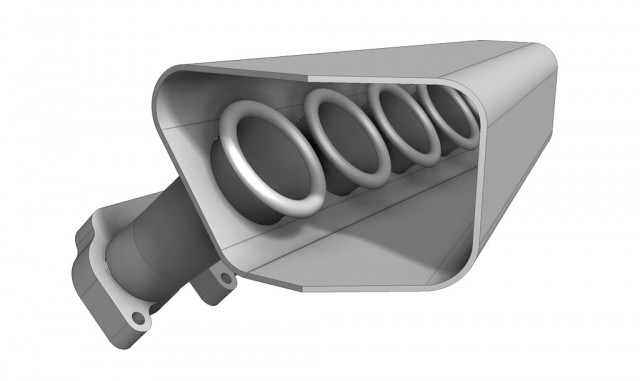

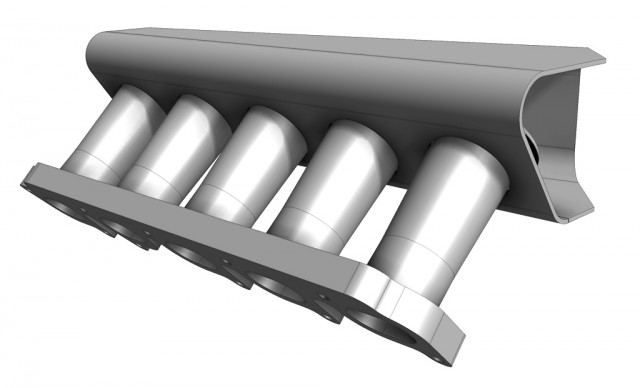

Jag har räknat på insuget och ritat upp det i 3D. Tyvärr blir det alltid lite kompromisser eftersom platsen i de flesta motorrum är begränsad.

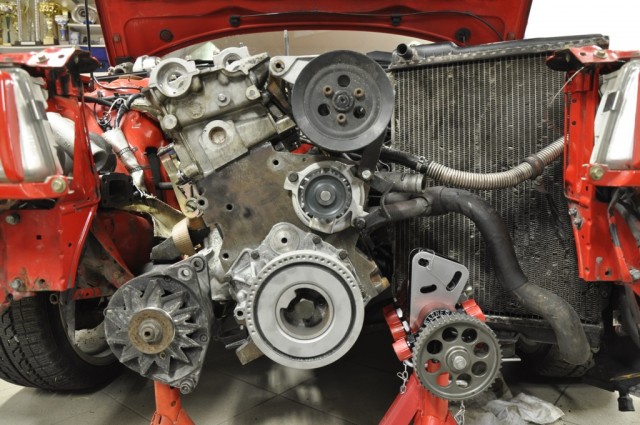

Det är trångt i motorrummet på Audin eftersom kylaren sitter bredvid motorn, men det blev ändå ganska bra med längden på kanalerna.

Det är trångt i motorrummet på Audin eftersom kylaren sitter bredvid motorn, men det blev ändå ganska bra med längden på kanalerna.

Ritningen är gjord i ett plåtutbredningsprogram och sedan överförd till en 3mm aluminium plåt Har kapat ut den med vinkelslipen och ritat på bockningslinjer.

Byggde mig en liten kantpress i hydraulpressen av ett 40mm rör och lite profiler. Testar här den första bocken lugnt och försiktigt med många kontrollmätningar av vinkeln. Har ett stöd under plåten för att radien ska bli riktigt snygg.

Detta är sista bocken på plenumet. Det ska sedan svetsas ihop med den del där själva insugningsrören ska sitta. Det gäller att tänka efter ordentligt innan man bockar för att komma åt överallt.

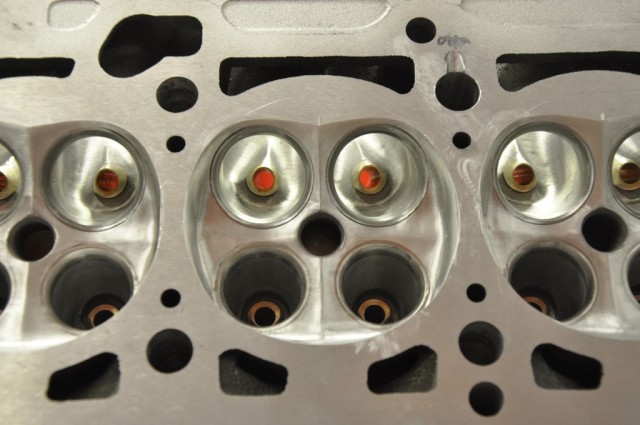

Insugsflänsen är vattenskuren ur 20mm aluminium och portad tillsammans med toppen för att få en perfekt portmatchning. Har letat fram mitt hemmabyggda vinklingsbord och fräser en fas där spridarna ska sitta.

Insugsflänsen är vattenskuren ur 20mm aluminium och portad tillsammans med toppen för att få en perfekt portmatchning. Har letat fram mitt hemmabyggda vinklingsbord och fräser en fas där spridarna ska sitta.

Hålen för spridarna är frästa.

Hålen för spridarna är frästa.

Bygger en passande fuelrail av ett råämne.

Bygger en passande fuelrail av ett råämne.

Latheten smög sig på så jag köpte färdigpressade fullradietrattar. Har format om dem så de passar exakt mot den ovala formen i insugskanalerna.

Latheten smög sig på så jag köpte färdigpressade fullradietrattar. Har format om dem så de passar exakt mot den ovala formen i insugskanalerna.

Sparade ganska mycket tid jämfört med trattarna till jetbåten.

Nu är det dags att börja punkta ihop de första detaljerna.

Nu är det dags att börja punkta ihop de första detaljerna.